Пластиковые подоконники из ПВХ остаются одним из наиболее востребованных решений в оконной индустрии. Причина — сочетание технологичности, устойчивости к деформациям, малого веса, экологической безопасности и возможности нанесения декоративных покрытий. Чтобы понимать качество конечного изделия, важно разбираться в процессах, которые стоят за производством ПВХ-подоконника: от подбора сырья и рецептуры смеси до экструзии, ламинирования и контроля геометрии.

1. ПВХ как инженерный материал для подоконников

Поливинилхлорид (ПВХ) — полимер, изначально поставляемый в виде порошка. В чистом виде ПВХ не обладает необходимыми технологическими характеристиками для экструзии, поэтому в смесь вводят стабилизаторы, наполнители, модификаторы ударной вязкости и другие функциональные добавки. Они определяют:

- жёсткость и сопротивление изгибу;

- стойкость к ультрафиолету и температурным перепадам;

- качество поверхности и однородность структуры;

- возможность нанесения декоративной плёнки и её долговечность;

- безопасность и соответствие санитарным нормам.

Согласно ГОСТ 30673-99, подоконники должны соответствовать нормам ударной прочности, геометрической стабильности и стойкости к температурному воздействию. Именно поэтому состав смеси и качество аддитивов становятся ключевым фактором итогового ресурса изделия.

2. Экструзионная технология: основы процесса

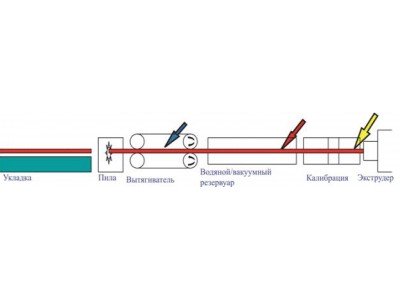

Производство подоконников основано на методе экструзии — контролируемом продавливании гомогенизированной ПВХ-массы через формующее отверстие фильеры. Этот процесс обеспечивает постоянное качество профиля, а также позволяет формировать усиленную многокамерную структуру подоконной доски.

2.1. Блок-схема экструзионной линии

ПВХ-смесь → Загрузочный бункер → Экструдер (зоны нагрева)

→ Фильера (формование профиля)

→ Вакуумная калибровка → Водяное охлаждение

→ Тянущее устройство → Пила-отрезчик → Маркировка

→ Контроль качества → Упаковка

На каждом участке важно соблюдение температурных режимов, вязкости материала, скорости протяжки и давления в фильере. Малейшие отклонения приводят к дефектам поверхности, внутренним напряжениям или отклонениям геометрии.

2.2. Формирование внутренней структуры

Подоконники ПВХ не являются монолитными: внутри они содержат систему вертикальных рёбер жёсткости, разделяющих внутренний объём на секции. Эта конструкция обеспечивает:

- увеличенную сопротивляемость изгибу;

- стабильность геометрии при температурных изменениях;

- малый вес при высокой жёсткости;

- снижение резонансных деформаций.

| Элемент конструкции | Функция | Влияние на эксплуатацию |

|---|---|---|

| Верхняя лицевая плоскость | Несущая и декоративная зона | Устойчивость к истиранию, возможность ламинирования |

| Вертикальные рёбра | Жёсткость | Сопротивление прогибу, распределение нагрузки |

| Нижняя плоскость | Основание под монтаж | Передача нагрузки на монтажную пену или опоры |

3. Подготовка сырья: химико-технологическая часть

ПВХ из разных партий может иметь различную степень чистоты и полимеризации. Поэтому рецептура смеси подбирается под конкретную линию. Правильно подобранные аддитивы улучшают перерабатываемость, термостабильность и долговечность готового изделия.

Основные типы добавок:

- Стабилизаторы — предотвращают разложение ПВХ при нагреве;

- Скользящие добавки — регулируют трение внутри экструдера и во время формования;

- Модификаторы ударопрочности — увеличивают стойкость к механическому воздействию;

- Наполнители — улучшают жёсткость и структуру;

- Пигменты — обеспечивают стабильность цвета.

4. Контроль качества на производстве

Качество готового подоконника зависит от совокупности параметров. Выделяют четыре основных блока контроля:

| Этап | Контроль | Цель |

|---|---|---|

| Поступление сырья | Проверка ПВХ-смолы, аддитивов | Исключение отклонений в составе смеси |

| Экструзия | Температура, давление, скорость протяжки | Стабильная геометрия изделия |

| Калибровка | Толщина, ширина, прямолинейность | Соответствие ГОСТ |

| Ламинирование | Адгезия плёнки, отсутствие дефектов | Стойкость покрытия |

5. Ламинирование: декоративная и защитная функция

Ламинирование — процесс нанесения многослойной декоративной плёнки на поверхность подоконника. Используются акриловые и ПВХ-плёнки с высокой устойчивостью к УФ-излучению и истиранию. Важно, чтобы основа имела достаточную жёсткость и ровность, иначе плёнка не обеспечит идеальную поверхность.

Блок-схема процесса ламинирования

Нагрев профиля → Нанесение клеевого слоя

→ Термоактивация плёнки

→ Прикатка роликами под давлением

→ Охлаждение → Контроль адгезии

Современные плёнки позволяют имитировать дуб, орех, мрамор, камень, бетон и глянцевые дизайнерские декоры.

6. Почему разные производители дают разный итог качества

Два визуально схожих подоконника могут отличаться по ресурсу в разы. Причины:

- качество и происхождение ПВХ-смолы;

- точность рецептуры и квалификация технологов;

- настройка экструзионной линии;

- уровень контроля брака и дисциплина производства;

- качество и толщина ламинирующей плёнки.

Низкокачественный профиль может иметь внутренние напряжения, склонность к короблению, низкую ударопрочность или плохую адгезию плёнки. Высококачественный подоконник проходит многоступенчатые проверки и стабилизацию геометрии перед упаковкой.

7. Коммерческий блок: как выбрать подоконник для квартиры или дома

Пластиковые подоконники сегодня отличаются не только дизайном, но и техническими параметрами. При выборе стоит ориентироваться на:

- Тип помещения: кухня, спальня, лоджия, коммерческий объект;

- Нагрузку: цветы, техника, бытовые предметы;

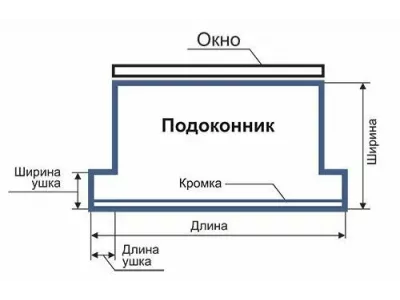

- Ширину подоконника: от 150 до 600 мм;

- Тип покрытия: матовое, глянцевое, текстурное (дерево, бетон, мрамор).

В интернет-магазине ОкнамагПРО представлены подоконники разных классов: от базовых бюджетных моделей до премиальных решений с УФ-стойкими покрытиями и усиленной основой. Все подоконники соответствуют ГОСТ, имеют сертификацию и подходят для квартир, частных домов и коммерческих объектов.

Категория подоконников: Перейти в каталог пластиковых подоконников